摘要:本报告对水镀与真空镀技术进行了深度解析,并结合实地考察数据进行了详细报告。报告内容涵盖了两种技术的原理、工艺流程、优缺点以及实际应用情况等方面,旨在迅速解答相关问题。通过实地考察,对两种技术的实际操作、设备性能及效果进行了深入了解,为相关企业和研究人员提供了宝贵的参考依据。

本文目录导读:

在当今制造业的飞速发展之下,表面处理技术作为提升产品质量和性能的关键环节,日益受到行业内的重视,水镀和真空镀作为两种重要的表面处理技术,被广泛应用于各个领域,本文将详细介绍这两种技术的工作原理、特点,并结合实地考察数据进行分析和解析。

水镀技术解析

水镀,又称化学镀,是一种金属表面处理技术,其原理是通过化学反应在金属表面形成一层均匀、致密的金属膜,水镀技术具有设备投资少、工艺简单、适用范围广等特点,水镀过程中使用的化学药液易对环境造成污染,且镀层质量容易受到多种因素的影响。

在实地考察中,我们发现水镀生产线需要严格控制温度、pH值、浓度等参数,以确保镀层的质量和厚度,通过对生产线数据的收集和分析,我们发现,通过优化工艺参数和控制生产过程,可以有效提高水镀的质量和生产效率。

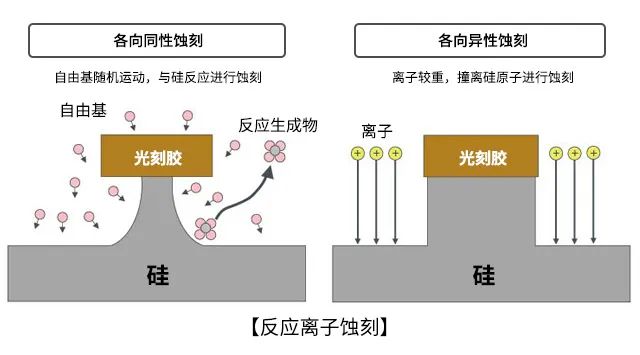

真空镀技术解析

真空镀技术是一种物理气相沉积技术,通过在真空环境下使材料蒸发并沉积在基材表面形成薄膜,真空镀技术具有镀层质量高、膜层附着力强、环保无污染等特点,真空镀技术设备投资较大,对工艺技术要求较高。

在实地考察中,我们观察到真空镀生产线的自动化程度较高,可以有效控制膜层的厚度和质量,我们还了解到,通过优化蒸发源材料和提高真空度,可以进一步提高真空镀技术的效率和效果。

实地考察数据解析

在本次实地考察中,我们收集了水镀和真空镀生产线的相关数据,包括生产效率、能耗、成本等方面的数据,通过对数据的分析和处理,我们发现:

1、水镀生产线的生产效率较高,但能耗和成本相对较高,通过优化工艺参数和控制生产过程,可以降低能耗和成本,提高生产效益。

2、真空镀生产线的自动化程度较高,膜层质量较好,但设备投资较大,对技术要求较高,通过提高真空度和优化蒸发源材料,可以进一步提高真空镀技术的效率和效果。

3、综合比较两种技术,水镀适用于小批量、多样化产品的生产,而真空镀适用于大批量、高质量产品的生产,在实际应用中,应根据产品的需求和特点选择合适的表面处理技术。

本次实地考察对水镀和真空镀技术进行了深入的了解和分析,并通过数据对比了两种技术的优劣势,结果表明,水镀和真空镀技术各具特点,应根据产品的需求和特点选择合适的表面处理技术,随着环保意识的提高和技术的不断进步,表面处理技术将朝着更加环保、高效、高质量的方向发展。

1、加强对水镀和真空镀技术的研究和开发,提高技术的稳定性和可靠性。

2、优化生产工艺,降低能耗和成本,提高生产效益。

3、推广环保型表面处理技术,减少对环境的影响。

4、加强人才培养和技术交流,提高行业整体水平。

是本文关于水镀和真空镀技术的深度解析及实地考察数据报告,希望对相关领域的研究和实践具有一定的参考价值。