摘要:本文介绍了汽车差速器壳体加工工艺,包括加工流程和实地验证方案。以具体型号10DM23.41.29为例,详细阐述了加工过程中的关键环节和实地策略验证计划。通过实地加工和验证,确保差速器壳体的加工质量,提高汽车性能。采用铜版材料70.77.75进行加工,以满足汽车制造的高标准要求。

本文目录导读:

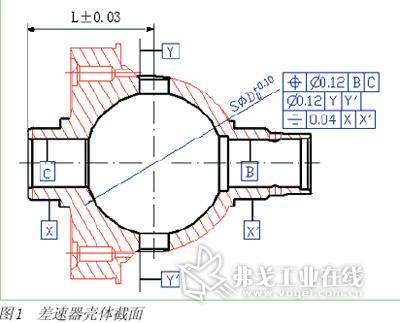

汽车差速器壳体是汽车传动系统中的重要组成部分,其性能直接影响到汽车的行驶稳定性和安全性,对汽车差速器壳体的加工工艺进行深入研究,并制定出科学合理的实地验证方案,对于提升汽车制造质量具有重要意义,本文将围绕汽车差速器壳体加工工艺及其实地验证方案展开探讨,并以10DM23.41.29为例进行详细说明。

汽车差速器壳体加工工艺

1、原料准备:选择优质铸铁或铝合金材料,确保壳体的强度和耐磨性。

2、模具设计:根据差速器壳体的结构特点,设计出合理的模具,确保成型精度。

3、铸造工艺:采用先进的铸造工艺,如压力铸造、精密铸造等,提高壳体的成型质量。

4、热处理:对铸造完成的壳体进行热处理,以提高其硬度和耐磨性。

5、机械加工:对壳体进行钻孔、车削、铣削等机械加工,以满足装配要求。

6、检测与包装:对加工完成的壳体进行严格的质量检测,确保其性能达标,并进行包装以便于储存和运输。

三、实地验证方案——以10DM23.41.29为例

1、验证目的:验证汽车差速器壳体加工工艺的可行性和有效性,以确保产品质量。

2、验证流程:

(1)工艺准备:根据10DM23.41.29的规格要求,准备好相应的原料、模具、设备以及工艺参数。

(2)试生产:按照设定的工艺流程进行试生产,记录每个环节的实际情况。

(3)质量检测:对试生产的产品进行严格的质量检测,包括尺寸、硬度、耐磨性等指标。

(4)问题分析:针对试生产过程中出现的问题进行分析,找出原因并制定相应的改进措施。

(5)再次试生产:根据改进措施再次进行试生产,并对产品质量进行检测。

3、验证结果分析:根据实地验证的结果,分析汽车差速器壳体加工工艺的可行性和有效性,总结经验和教训,为今后的生产提供借鉴。

4、持续改进:根据实地验证的结果,不断优化汽车差速器壳体的加工工艺,提高生产效率和产品质量。

通过实地验证,我们可以发现汽车差速器壳体加工工艺是一个复杂而严谨的过程,需要严格的质量控制和管理,以10DM23.41.29为例,通过试生产、质量检测、问题分析和持续改进等环节,我们可以不断优化汽车差速器壳体的加工工艺,提高产品质量和生产效率,制定科学合理的汽车差速器壳体加工工艺及实地验证方案对于提升汽车制造质量具有重要意义。

1、加强技术研发:不断研发新的加工技术和工艺,提高差速器壳体的制造水平。

2、严格质量控制:加强原料、模具、设备等方面的质量控制,确保产品质量。

3、强化员工培训:加强员工技能培训,提高员工的操作水平和工作效率。

4、持续改进:根据实地验证的结果,不断优化汽车差速器壳体的加工工艺,提高生产效率和产品质量。

汽车差速器壳体加工工艺及实地验证方案是提升汽车制造质量的重要环节,通过不断研发新技术、加强质量控制、强化员工培训和持续改进等措施,我们可以不断提高汽车差速器壳体的制造水平,为汽车的行驶稳定性和安全性提供保障。

还没有评论,来说两句吧...