摘要:本文探讨了线切割过程中出现的火花问题,并讨论了与可靠性方案操作策略相关的内容。文章还涉及科技术语的评估说明,针对线切割技术进行了深入剖析。研究旨在提高线切割技术的稳定性和可靠性,减少火花现象的发生。文章还提到了续版内容,涉及不同版本的差异和更新。通过探讨这些问题,为线切割技术的发展提供参考。

本文目录导读:

线切割分中碰火花现象研究

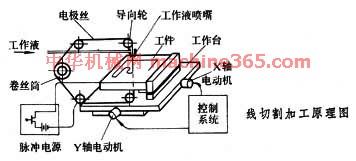

在线切割加工过程中,我们有时会遇到一种奇特的现象——线切割分中碰火花,这一现象在加工领域引起了广泛关注,本文将深入探讨线切割分中碰火花现象的原因、特点,并解析其对加工过程的影响。

1、现象原因及特点

线切割分中碰火花现象主要是由于加工过程中刀具与工件之间的摩擦产生的,当刀具接触到工件时,由于高速运动和摩擦,会产生大量的热能,从而导致火花产生,这种现象通常伴随着噪音和振动,对加工过程带来一定影响。

2、对加工过程的影响

线切割分中碰火花现象会对加工精度、刀具寿命和表面质量等方面产生影响,火花的产生可能导致刀具磨损加剧,降低刀具寿命;火花还可能对工件表面造成烧蚀,影响表面质量,研究这一现象对优化线切割加工过程具有重要意义。

可靠性方案操作策略

为了应对线切割分中碰火花现象,提高加工过程的可靠性和稳定性,我们提出以下可靠性方案操作策略。

1、优化刀具选择

选择合适的刀具是减少线切割分中碰火花现象的关键,应根据工件的材质、硬度等因素选择合适的刀具,同时考虑刀具的耐磨性和热稳定性。

2、调整加工参数

合理调整加工参数,如切削速度、进给速度等,可以降低刀具与工件之间的摩擦,从而减少火花的产生。

3、采用冷却液

使用冷却液可以有效降低刀具与工件之间的温度,减少火花的产生,同时提高刀具的使用寿命。

4、实时监控与反馈调整

在加工过程中进行实时监控,通过反馈调整加工参数,以应对线切割分中碰火花现象,当发现火花过多时,可以适当降低切削速度或增加冷却液的使用量。

案例分析与实践应用

为了更好地说明可靠性方案操作策略的应用效果,本文选取了一起实际案例进行分析,在某企业的线切割加工过程中,出现了严重的线切割分中碰火花现象,导致加工精度下降、刀具寿命缩短,通过采用上述可靠性方案操作策略,企业调整了刀具选择、优化了加工参数,并使用了冷却液进行降温,实践表明,这些措施有效地降低了火花产生的概率,提高了加工过程的稳定性和可靠性。

本文探讨了线切割分中碰火花现象的原因、特点及其对加工过程的影响,并提出了相应的可靠性方案操作策略,通过实际案例分析,验证了这些策略的有效性,我们将继续深入研究线切割加工过程中的其他问题,为优化加工过程、提高产品质量提供更多支持。

线切割分中碰火花现象是线切割加工过程中的一个重要问题,通过采用合适的可靠性方案操作策略,我们可以有效地降低火花产生的概率,提高加工过程的稳定性和可靠性,希望本文的研究成果能对线切割加工领域的进一步发展起到积极的推动作用。

还没有评论,来说两句吧...