摘要:本文介绍了五轴加工工件与功能性操作方案的制定所面临的挑战,包括精密制造中的双重挑战。为了应对这些问题,提出了快速计划设计解答方案。通过优化加工流程和提高制造精度,实现了工件的高效加工和功能性操作的顺利进行。ChromeOS90.44.97为加工制造行业提供了强大的技术支持和解决方案。

本文目录导读:

随着制造业的飞速发展,五轴加工工件已成为现代精密制造领域的重要组成部分,五轴加工以其高效、灵活和精确的特点,广泛应用于航空航天、汽车制造、模具制造等行业,而功能性操作方案制定则是确保五轴加工工件达到预期性能的关键环节,本文将探讨五轴加工工件的特点及其在制造业中的应用,并重点阐述功能性操作方案制定的过程与挑战。

五轴加工工件概述

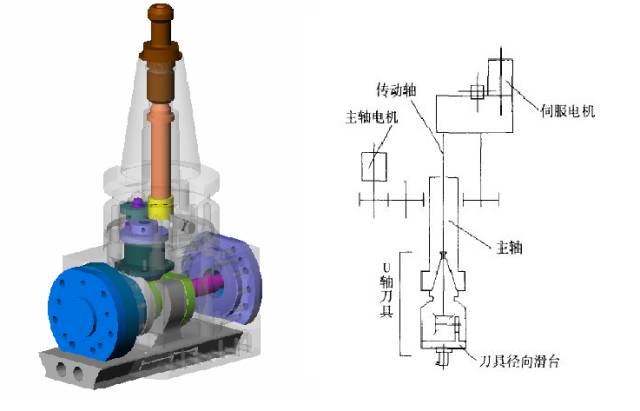

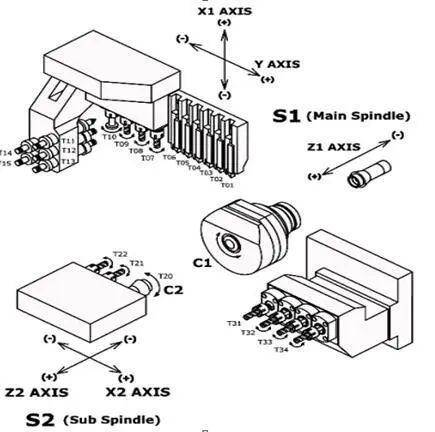

五轴加工是指在一台机器上同时实现五个轴(通常是X、Y、Z三个平移轴和两个旋转轴)的联动控制,对工件进行高精度加工,五轴加工工件具有以下显著特点:

1、高精度:五轴加工能够实现亚微米级的精度,满足高精度零件的需求。

2、高效性:五轴加工能够同时完成多个加工步骤,提高生产效率。

3、灵活性:五轴加工能够处理复杂的曲面和曲线,适用于多样化零件的加工。

4、适用范围广:五轴加工在航空、汽车、模具等领域有广泛应用。

功能性操作方案制定的重要性与挑战

功能性操作方案制定是确保五轴加工工件达到预期性能的关键环节,一个优秀的功能性操作方案能够确保加工的顺利进行,提高产品质量和生产效率,功能性操作方案制定也面临以下挑战:

1、复杂的工艺需求:不同的工件材料和设计需要不同的加工工艺和参数,制定功能性操作方案需要充分考虑工艺需求,确保加工过程的稳定性和可靠性。

2、丰富的实践经验:功能性操作方案制定需要丰富的实践经验和对机器性能的深入了解,只有经验丰富的操作人员才能制定出符合实际需求的操作方案。

3、高度集成的信息系统:五轴加工涉及大量的数据和参数,功能性操作方案制定需要借助高度集成的信息系统来管理和分析这些数据,这要求企业具备先进的信息管理系统和数字化技术。

功能性操作方案制定的步骤与策略

针对五轴加工工件的特点和应用需求,功能性操作方案制定应遵循以下步骤和策略:

1、需求分析:明确工件的加工要求和目标,包括精度、材料、尺寸等。

2、工艺规划:根据需求分析,制定合理的加工工艺,包括刀具选择、切削参数等。

3、操作规程制定:根据工艺规划,制定详细的操作规程,包括机器调试、加工步骤、质量检测等。

4、仿真与验证:利用仿真软件对操作方案进行模拟验证,确保方案的可行性和可靠性。

5、实施与调整:在实际生产中实施操作方案,并根据反馈进行必要的调整和优化。

五、案例分析:Executive99.66.67的应用实践

以Executive99.66.67为例,该企业在五轴加工工件和功能性操作方案制定方面积累了丰富的经验,通过采用先进的加工工艺和操作规程,该企业成功实现了高精度、高效率的五轴加工,该企业还借助高度集成的信息系统,实现了数据的管理和分析,提高了生产效率和产品质量。

五轴加工工件和功能性操作方案制定是现代精密制造领域的两大挑战,通过深入了解五轴加工的特点和应用需求,制定合理的功能性操作方案,企业能够实现高精度、高效率的五轴加工,提高产品质量和生产效率,随着技术的不断进步和数字化的发展,五轴加工工件和功能性操作方案制定将迎来更广阔的发展空间。