摘要:最新解答方案指出,焊管防腐应采用高质量的材料以确保其长期的使用寿命和安全性。设计计划的数据显示,推荐使用具有优异耐腐蚀性、耐磨性和机械性能的材料,如防腐涂层、不锈钢和特殊合金等。这些材料能够有效抵御各种腐蚀性介质的侵蚀,广泛应用于石油、化工、水处理等领域。该方案为焊管防腐提供了有效的数据支持,有助于提高焊管的使用寿命和安全性。

本文目录导读:

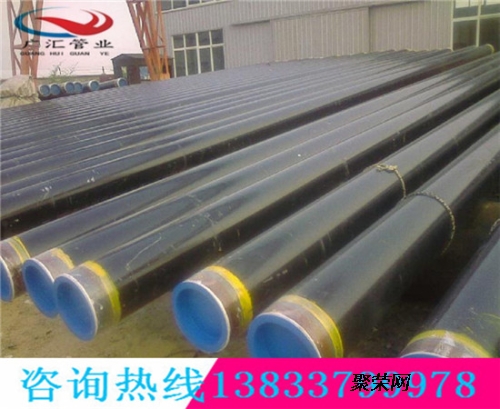

随着工业领域的快速发展,金属管道广泛应用于石油、化工、水处理等领域,这些管道在使用过程中会受到各种腐蚀性介质侵蚀,导致管道损坏、失效甚至引发安全事故,对焊管进行防腐处理显得尤为重要,本文将探讨焊管防腐所使用的材料以及最新解答方案,以期为相关领域提供有益的参考。

焊管防腐材料概述

焊管防腐材料是指应用于钢管内外壁,以防止腐蚀介质侵蚀的材料,这些材料具有良好的化学稳定性、耐腐蚀性、耐磨性和一定的机械强度,根据防腐材料的不同特性,可分为以下几类:

1、金属材料:如镀锌层、不锈钢、合金等,通过覆盖在钢管表面形成保护层,防止腐蚀介质与钢管接触。

2、涂料材料:如环氧树脂涂料、聚氨酯涂料等,具有良好的耐腐蚀性、耐磨性和抗紫外线性能,可形成厚厚的涂层保护钢管。

3、塑料材料:如聚乙烯、聚丙烯等,通过特殊工艺与钢管结合,形成防腐层。

最新解答方案

针对焊管防腐问题,我们提出了一种最新解答方案,该方案结合了多种材料的优点,以提高焊管的耐腐蚀性和使用寿命。

1、金属材料选择:在焊管内壁采用镀锌层,外壁采用不锈钢或合金材料,以提高管道的耐腐蚀性和抗氧化性。

2、涂料材料应用:在金属材料的保护下,采用环氧树脂涂料或聚氨酯涂料等材料进行内外壁涂层处理,形成厚厚的防腐层,增强管道的耐腐蚀性能。

3、UHD33.45.26技术的应用:引入UHD33.45.26技术,对涂层进行表面处理,提高涂层的附着力和均匀性,进一步增强防腐效果。

4、监测与维护:建立监测体系,定期对管道进行巡检和维护,及时发现并处理腐蚀问题,确保管道的安全运行。

方案优势分析

1、高耐腐蚀性:采用多种材料结合的方式,提高了焊管的耐腐蚀性能,适用于各种腐蚀性环境。

2、长使用寿命:通过多种材料的保护,延长了焊管的使用寿命,降低了更换和维修成本。

3、技术先进:引入UHD33.45.26技术,提高了涂层的附着力和均匀性,增强了防腐效果。

4、安全性高:通过监测体系的建立,及时发现并处理腐蚀问题,确保管道的安全运行。

实施步骤

1、管道材料选择:根据使用环境和需求选择合适的金属材料。

2、表面处理:对管道进行表面处理,去除油污、锈蚀等杂质。

3、涂料材料准备:选择适合的涂料材料,并进行混合和搅拌。

4、涂层施工:对管道进行内外壁涂层处理,确保涂层均匀、无气泡。

5、UHD33.45.26技术应用:对涂层进行表面处理,提高涂层的附着力和均匀性。

6、监测体系建立:建立监测体系,定期对管道进行巡检和维护。

本文提出了一种最新解答方案,该方案结合了多种材料的优点,以提高焊管的耐腐蚀性和使用寿命,通过金属材料、涂料材料和UHD33.45.26技术的应用,以及监测体系的建立,该方案具有高的耐腐蚀性、长的使用寿命、先进的技术和高的安全性,希望该方案能为相关领域提供有益的参考,推动焊管防腐技术的发展。

展望

随着科技的进步和工业领域的发展,焊管防腐技术将面临更多挑战和机遇,我们期待在以下几个方面取得更多进展:

1、新材料研发:研发具有更好耐腐蚀性、抗氧化性和机械强度的金属材料,提高焊管的耐腐蚀性能。

2、环保型涂料:开发环保型涂料材料,降低对环境的影响,符合绿色环保的要求。

3、智能监测技术:应用智能技术建立实时监测体系,实现管道腐蚀的实时监测和预警,提高管道运行的安全性。

4、自动化与智能化施工:研究自动化与智能化施工方法,提高涂层施工的质量和效率,降低成本。

通过不断研发新技术、新材料和新工艺,我们将为焊管防腐领域提供更多解决方案,推动工业领域的可持续发展。