摘要:模具氮化后可以继续镀铬,但需要进行定性和工艺评估。氮化过程可以增加模具的硬度和耐磨性,而镀铬则能提高模具表面的耐腐蚀性和美观度。在镀铬前需要对模具进行预处理,确保表面清洁且无杂质。需要根据具体的模具材料和工艺要求,选择合适的氮化工艺和镀铬工艺,以确保模具的质量和性能达到最佳状态。快速设计响应方案需要根据具体情况灵活调整,确保满足生产需求。

本文目录导读:

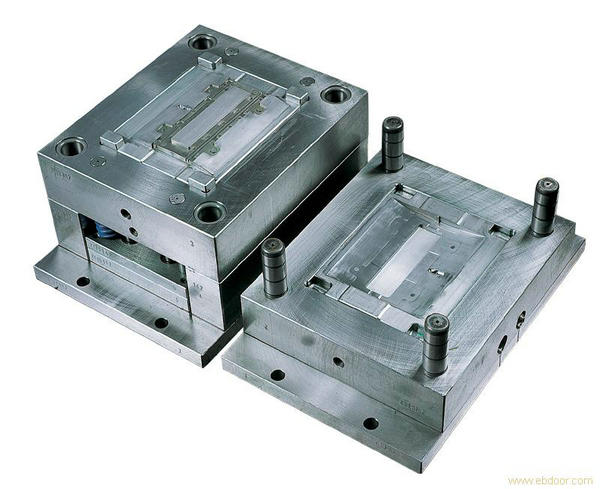

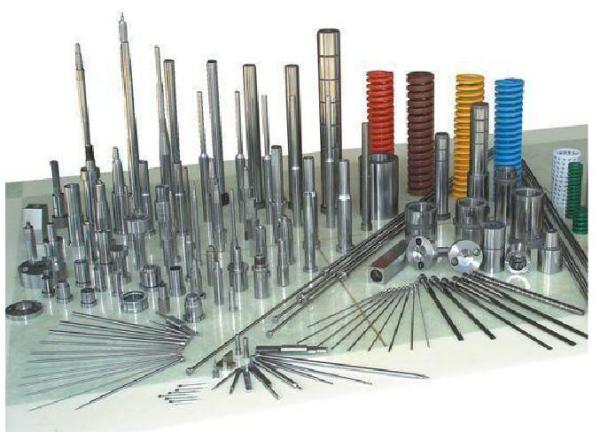

在现代工业制造领域,模具的制造技术日益受到重视,模具的硬度、耐磨性和耐腐蚀性是决定其使用寿命和工作效率的关键因素,氮化处理和镀铬是模具制造中常用的两种工艺,其中氮化可以提高模具的硬度和耐磨性,而镀铬则可以进一步提高模具表面的耐腐蚀性和美观性,模具在氮化后是否还能进行镀铬处理呢?本文将对这一问题进行详细的定性评估解析。

模具氮化概述

模具氮化是一种通过化学或物理方法,在模具表面形成氮化物的过程,氮化处理后,模具表面的硬度、耐磨性和耐腐蚀性得到显著提高,这是因为氮化物具有很高的硬度和稳定性,能够在模具表面形成一层保护膜,防止模具在使用过程中受到磨损和腐蚀。

镀铬工艺简介

镀铬是一种金属表面处理技术,通过在金属表面沉积一层铬金属来提高表面的耐腐蚀性和美观性,铬层具有良好的耐磨性、耐腐蚀性和装饰性,广泛应用于汽车、机械、电子等行业的金属表面处理。

模具氮化后能否镀铬的探讨

关于模具在氮化后是否可以继续进行镀铬处理,存在两种不同的观点,一种观点认为,氮化后的模具表面形成的氮化物层与铬层之间可能存在不兼容的问题,导致镀铬过程中可能出现剥落、起泡等现象,另一种观点则认为,只要处理得当,模具氮化后仍然可以进行镀铬处理。

为了解决这个问题,我们需要对模具氮化后的表面状态进行详细的评估,评估内容包括模具氮化后的表面粗糙度、硬度、化学成分等,以及这些因素可能对镀铬过程的影响,还需要考虑镀铬工艺参数的选择,如镀液成分、温度、电流密度等,以确保镀铬层与氮化层之间的良好结合。

定性评估解析

1、模具氮化后的表面状态

经过氮化处理后的模具表面会形成一层氮化物层,这层氮化物具有很高的硬度和耐磨性,氮化处理可能导致模具表面粗糙度增加,这可能对镀铬过程产生一定影响,氮化物层的化学成分可能与铬层存在一定的差异,需要在镀铬过程中考虑兼容性问题。

2、镀铬工艺参数的影响

镀铬过程中的镀液成分、温度、电流密度等工艺参数对铬层的形成和质量具有重要影响,在模具氮化后进行镀铬处理时,需要针对氮化后的表面状态选择合适的工艺参数,以确保铬层与氮化物层之间的良好结合。

3、实际操作中的注意事项

在实际操作过程中,需要注意以下几点:

(1)确保模具氮化后的表面清洁,去除油污和杂质,以确保镀铬层的附着力。

(2)选择合适的镀液成分和工艺参数,以确保铬层与氮化物层之间的良好结合。

(3)控制镀铬过程中的温度和时间,避免过高的温度和过长的镀覆时间导致氮化物层的剥落或损坏。

经过定性评估解析,我们可以得出结论:模具在氮化后仍然可以进行镀铬处理,在实际操作过程中需要注意模具氮化后的表面状态以及镀铬工艺参数的选择,通过合理的工艺控制和操作注意事项,可以实现模具氮化后与铬层的良好结合,提高模具的使用寿命和性能。

展望与建议

未来研究方向可以进一步探讨模具氮化后与不同金属镀层的结合性能,以及不同镀层对模具性能的影响,还可以研究新型的表面处理技术,以提高模具的硬度和耐腐蚀性,延长模具的使用寿命。

对于实际生产中的模具制造厂家,建议在进行模具氮化后镀铬处理时,严格按照操作规程进行,确保工艺参数的选择合理,加强与科研机构的合作,引入先进的检测手段和技术,对镀层质量进行严格的把控,以确保生产出的模具具有优良的性能和可靠的质量,pro95.11.91

还没有评论,来说两句吧...